POR Luis Rodríguez Menéndez, líder de la Coordenada Organización de Antiguos Alumnos UPV.

No es fácil comparar la productividad media de dos países de forma directa

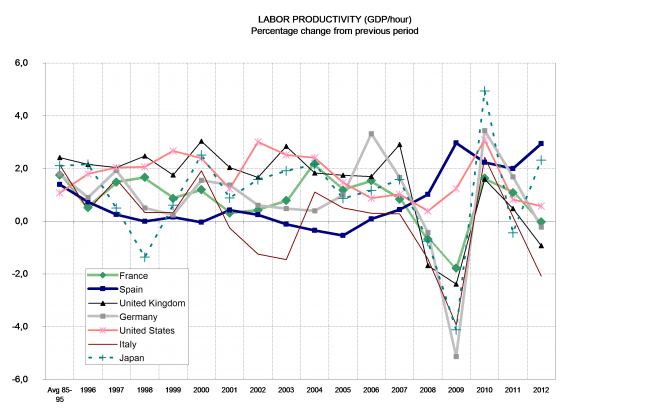

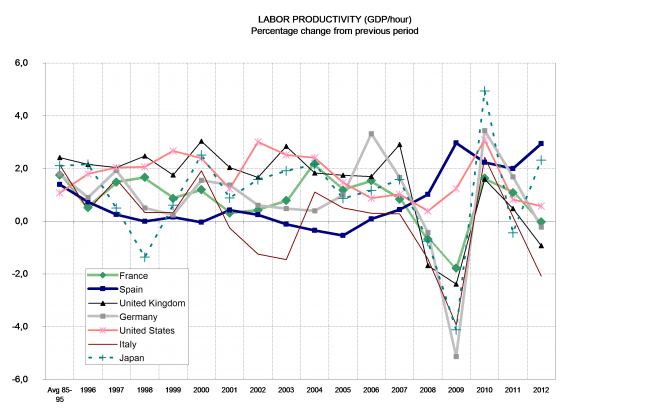

Una primera aproximación podría consistir en analizar la aportación al Producto Interior Bruto por hora trabajada. Cuanto mayor fuera la productividad del trabajador, mayor sería ésta. Pero esta medición, que sería adecuada para una actividad en particular, no es buena para la media de un país. Algunos países concentran sus economías en actividades de alta cualificación, como la medicina o el sector aeroespacial, donde las horas trabajadas tienen un alto valor, mientras que otros se dedican en mayor medida a actividades económicas, como la agricultura o la construcción, con un valor añadido por hora trabajada menor.

Por eso se suelen presentar comparaciones entre los ratios de crecimiento anual. Por ejemplo, cómo evoluciona la aportación al PIB por hora trabajada en un país de un año a otro. Así sabemos si el país está mejorando su situación competitiva en lo relativo a la productividad del trabajo o no.

Los datos de la OCDE para la serie de productividad del factor trabajo muestran cómo, partiendo de una evolución similar a otros países importantes del mundo desarrollado durante los años 1985 al 1995, nuestra productividad del trabajo (PIB/hora) se ha estancado relativamente en el periodo 1996 a 2007, para recuperarse después.

Hay que tener en cuenta que en nuestra economía ha habido un importante cambio en la distribución sectorial del factor trabajo debido al crecimiento de la actividad en la construcción en los primeros años del milenio y su brusca caída posterior a raíz de la crisis.

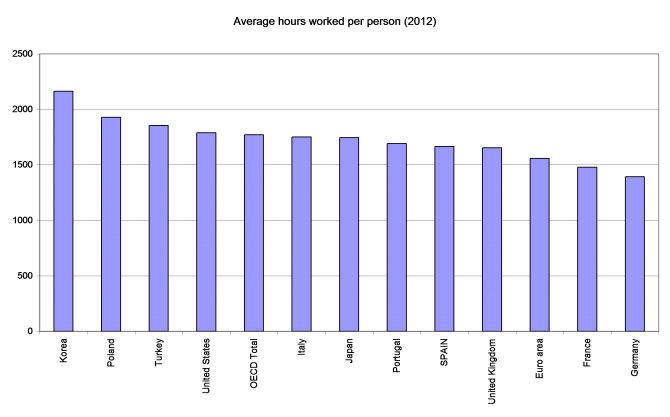

Porque no todo es una cuestión de trabajar mucho. Hay quienes, dentro y fuera de España, tienen la opinión de que los españoles trabajamos poco, dormimos la siesta, y celebramos muchas fiestas. Pero esto no es así y los datos lo demuestran. Los españoles en 2012 dedicábamos aproximadamente un 7% más de tiempo al trabajo que nuestros vecinos de la zona euro.

Y, además de los datos de evolución comparativa, se dice que en España tenemos un problema de productividad. Aunque también sabemos que empresas multinacionales con sedes en múltiples países encuentran sus centros españoles entre los más competitivos.

Estamos en crisis. Además de otras dificultades, la tarta disponible para repartirnos en trozos se ha reducido. La fracción de las empresas que permanecen o tienen éxito en cada sector se reduce. Queremos estar entre ellos. Y para ello necesitamos ser mejores, para que más clientes opten por nosotros.

En resumen, la productividad es un concepto de enorme importancia, y es posible gestionarlo con éxito. Tenemos que ser más productivos. Tanto como nuestros competidores, o más. ¿Por qué no lo somos? ¿Qué podemos hacer para lograrlo?

Definiendo el LEAN

LEAN es una filosofía originada en Japón en los años en los que el país experimentó su enorme desarrollo competitivo, pasando de una economía seguidista, orientada a replicar diseños a menor coste a una economía líder que ofrece productos y servicios enormemente competitivos.

Una de las empresa que se ha ganado admiración y respeto por su contribución a ello ha sido Toyota. Tanto que el Toyota Production System es en buena parte considerado como un sinónimo de Lean Manufacturing.

Lean manufacturing es una filosofía que se basa en afrontar el trabajo y la producción en general de forma sencilla, eficiente, evitando los excesos, buscando concentrarse exclusivamente en aquello que aporta valor.

La filosofía LEAN propone un enfoque basado en evitar los desperdicios (MUDAS). Se relacionan 7:

La filosofía LEAN propone un enfoque basado en evitar los desperdicios (MUDAS). Se relacionan 7:

- Sobreproducción. Producir más de lo necesario. Por ejemplo, cuando se fabrica un gran lote de productos para hacer productiva una instalación con grandes tiempos de arranque o cambio.

- Esperas. Por ejemplo, periodos de inactividad producidos porque los materiales o los utillajes necesarios para la producción no están disponibles.

- Desperdicio en transporte. Movimiento de materiales, herramientas, documentación. Por ejemplo como consecuencia de la organización del trabajo por talleres en lugar de en flujo continuo, o por los transportes asociados a los almacenamientos intermedios.

- Desperdicio de sobreproceso. Cuando se consumen recursos en aportaciones al producto innecesarias para el cliente. Por ejemplo, acabados superficiales en zonas no vistas o funcionalidades no deseadas.

- Desperdicio de inventario. Exceso de inventario en materia prima, producto acabado o semiacabado, originando desperdicios en espacios y su correspondiente consumo energético, manipulación, limpieza y obsolescencia.

- Desperdicio de movimientos de empleados y equipos. Por ejemplo cuando las piezas o herramientas no se sitúan en el punto de uso, porque los puestos de trabajo no están bien diseñados.

- Desperdicio en producto defectuoso. Todo el valor incorporado en un producto defectuoso, o el coste de su recuperación es un desperdicio.

Se suelen citar 5 principios para la puesta en práctica de un enfoque “Lean”:

- Especificar el valor para el cliente. Es esencial conocer las necesidades y expectativas de los clientes de forma muy clara para poder identificar qué actividades aportan valor y cuales son un desperdicio. Todo debe valorarse desde la perspectiva de la aportación de valor para el cliente.

- Identificar la cadena de procesos que aportan valor en cada servicio.

- Buscar que el servicio fluya a través de los pasos que crean valor eliminando el desperdicio.

- Permitir que el cliente utilice el servicio cuando lo necesite (crear un sistema pull). Este es un concepto central de la filosofía. Se pretende que el sistema productivo actúe como el sistema de distribución de agua, que se activa por la demanda del cliente al abrir el grifo, sin sistemas informáticos no órdenes de trabajo.

- Gestionar hasta la perfección, esto es, que el número de pasos y la cantidad de tiempo e información necesarios para llegar al cliente vaya disminuyendo continuamente. Esto es la mejora contínua.

Por otro lado, el sistema de producción de Toyota (TPS) tiene como principios:

- La Mejora continua

- El respeto a las personas

- Filosofía de largo plazo

- El proceso correcto producirá los resultados correctos

- Añadir valor desarrollando a las personas y los aliados

- Resolviendo continuamente las causas raíz de los problemas se mantiene el aprendizaje

Deben realizarse multitud de transformaciones

Un sistema de producción diseñado para una fabricación convencional por lotes, con almacenamientos, no puede convertirse en “Lean” sólo por el hecho de adherirse a una nueva filosofía. En el esfuerzo por conseguir evolucionar a un sistema de producción “Lean” deben realizarse multitud de transformaciones. Las herramientas o metodologías que entran en juego con más frecuencia son:

- SMED: Single Minute Exchange of DIE. Aunque con un nombre heredado de un aspecto parcial de la cuestión, el cambio rápido de utillajes, por extensión tiene como objetivo reducir los tiempos de puesta en marcha de la producción, desde el momento inicial al instante en que opera al ritmo esperado. Es decir, eliminar los desperdicios por esperas y productos defectuosos mientras no se obtienen productos buenos o se obtienen a velocidad reducida. Además posibilita evitar incurrir en desperdicios de inventario o sobreproducción planificados por fabricar en grandes lotes para compensar grandes tiempos de arranque.

- TPM: Total Productive Maintenance. Tiene por objetivo eliminar los desperdicios de esperas y productos defectuosos consecuencia de las averías o funcionamiento a velocidad reducida de los equipos. También permite evitar los desperdicios en inventarios de seguridad para frente a los paros.

- 5S. Es una metodología para la gestión del orden y la limpieza en el entorno de trabajo. Mediante su aplicación se eliminan desperdicios de producto defectuoso, de esperas, movimientos, transporte e inventario fundamentalmente.

- Value Stream Map. Es una herramienta para el análisis de las operaciones que forman parte del proceso, para ayudar en el diseño de nuevos procesos eficientes o en la mejora de procesos existentes.

- Visual Factory. El concepto pretende que el entorno productivo muestre su estado y rendimiento de forma clara para los operarios, los mandos, clientes o proveedores, haciendo así evidentes los desperdicios.

- Pull system, Kankan, 2-Bin. Herramientas enfocadas a apoyar el principio de flujo continuo del proceso eliminando el desperdicio

- Pokajoke o Error & Mistake-Proofing. Tiene por objetivo hacer imposible la ocurrencia de defectos.

- Heijunka: alisado de la demanda. Contribuye a adaptar la capacidad del proceso a la demanda.

- Equilibrado de procesos. Contribuye a eliminar los almacenamientos intermedios característicos de la secuencia de procesos con distintos ritmos de producción, eliminando desperdicios de inventario, transporte y movimiento.

- Kaizen Events. Contribuyen a la reducción generalizada de desperdicios y al principio de mejora continua.

- Parada al defecto. Contribuye a minimizar los desperdicios por producto defectuoso.

- Estandarización del trabajo. Permite hacer los procesos repetitivos en su modo óptimo de funcionamiento, o de mínimo desperdicio.