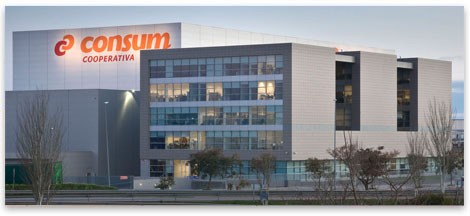

El pasado 4 de diciembre tuvimos la oportunidad de visitar la Plataforma de Mercancías Generales de Consum en Silla, desde la que se distribuye a sus tiendas los productos de alimentación seca, droguería, perfumería y bazar.

Recorriendo las estructuras que forman la Plataforma de Consum

Recorriendo las estructuras que forman la Plataforma de Consum

Recibidos por Silvia Moreno (Técnica de Relaciones Institucionales) y acompañados por Rafael Serrano (Técnico de Mejora Continua del Dpto. de Venta y Logística) quién nos presentó la actividad logística de Consum en una primera parte en sala y nos guió más tarde a través de las diferentes estructuras que forman la Plataforma, conocimos de primera mano y constatamos en vivo como se llevan a cabo las operaciones logísticas de la misma.

La visita tuvo lugar en dos etapas. Una primera en la que Rafael Serrano nos presentó en grandes líneas la empresa y la configuración de su distribución logística general y en particular de la plataforma de silla. Una segunda parte, visitando in situ cada uno de los apartados esenciales para entender el funcionamiento organizativo y tecnológico de la plataforma.

Algunos datos destacables de la presentación:

- Consum cuenta actualmente con 640 tiendas que se abastecen a través de tres núcleos logísticos (Barcelona, Valencia y Murcia).

- La Plataforma establecida en Silla opera con Mercancías Generales (Alimentación Seca, Droguería, Perfumería y Bazar), los productos frescos se distribuyen a través de otras dos plataformas ubicadas en Quart de Poblet y Riba-Roja.

- La plataforma cuenta con 4 áreas diferenciadas, 2 son almacenes convencionales (alimentación y no alimentación, productos que por norma deben trabajarse por separado), un área de “servicio unitario” equipada con un miniload y un almacén de alta rotación, totalmente automatizado con sistemas autoportantes. A estas cuatro podemos sumar una 5ª, consistente en un almacén polivalente, anexo a la plataforma y desde el que se atienden campañas, logística inversa…

El almacén automatizado

Ya con el chaleco de seguridad puesto, pasamos a recorrer la plataforma, empezando por el almacén automatizado de alta rotación, siguiendo por el miniload de servicio unitario y terminando en el almacén convencional.

Lo primero en lo que centramos la visita fue en el control de calidad a la recepción de las mercancías, pues para el correcto funcionamiento del almacén de alta rotación es fundamental la calidad de los palets, pues deben respetar las medidas, estar en buenas condiciones y correctamente etiquetados, este es el primer paso por el que pasan todos los palets que transitan por este almacén, si es necesario se reetiquetan y los que no superan los sensores del control de calidad son apartados para su repaletización. Este almacén tiene capacidad para mover 270 palets/hora y es fundamental que ningún palet quede “atrapado” en algún punto y bloquee parte de su funcionamiento.

Picking

El punto que pudimos ver in situ es la zona de picking. A la hora de preparar los pedidos se manejan diversos tipos de picking en función de determinadas tipologías de producto, el más llamativo es el picking por voz, que a través del intercambio de órdenes verbales permite a los operarios identificar los productos del pedido y confirmar al sistema que han sido añadidos. El equipo (auriculares, micrófono…) que permite este tipo de picking está configurado para cada operario y solo funciona correctamente con su voz. En esta zona siempre hay una palet de reserva para cada producto, en cuanto se agotan las existencias de uno de ellos, el palet de reserva pasa a la posición ocupada por el agotado, de manera que el producto siempre está disponible para el operario y no se producen esperas por reposición.

De aquí pasamos a la zona de almacén propiamente dicho, donde los palets se almacenan temporalmente para cubrir algo más de una semana de stock. Cuenta con 8 canales de entrada, 9 transelevadoras, 14 VTD’s (Vehículo Transferidor Distribuidor) y 6 canales de expediciones. Aunque no está permitido publicar fotografías o videos, podemos hacernos una idea del funcionamiento con este video de ejemplo:

Algunas de las claves del sistema de almacenamiento:

- La distribución de los palets en las estanterías se hace ocupando primero los niveles centrales y cercanos al extremo de expediciones, de manera que se reducen al máximo los desplazamientos de las transelevadoras, optimizando tiempos y

- Un mismo producto se distribuye en las diferentes líneas de estanterías al mismo tiempo, para evitar quedarse sin disponibilidad en caso de incidencias en alguna de las transelevadoras.

Finalmente tuvimos oportunidad de ver en funcionamiento el área de servicio unitario y su miniload. Ésta está pensada para reducir al mínimo los stocks de determinados productos con poca rotación. Maneja más de 1500 referencias diferentes y tiene capacidad para procesar 4.000 unidades por hora.

Desde la Asociación de Antiguos Alumnos UPV agradecemos a Consum la atención prestada en todo momento tanto en la organización de la visita como en su desarrollo, atendiendo todas las consultas planteadas por los asistentes, desde las más complejas y técnicas hasta las relacionadas con el funcionamiento como cooperativa y las posibilidades de empleo. En este sentido, aunque al ser una gran empresa tienen posibilidad de incorporar perfiles muy diferentes en sus áreas, en lo que respecta a la plataforma y su crecimiento, la mayor parte de incorporaciones cualificadas tiene que ver con carreras de Ingeniería Industrial y Organización Industrial.

Recorriendo las estructuras que forman la Plataforma de Consum

Recorriendo las estructuras que forman la Plataforma de Consum