El pasado miércoles 19 de noviembre tuvimos la oportunidad de contar en el Foro de Productividad de Antiguos Alumnos de la UPV con Julián Plaza, Director de Operaciones en la empresa Desarrollos Alimenticios Frescos, y que cuenta con más de 20 años de experiencia en áreas de calidad, logística y operaciones en sectores tan diferenciados como son la industria de automoción, sector metalmecánico y el sector agroalimentario.

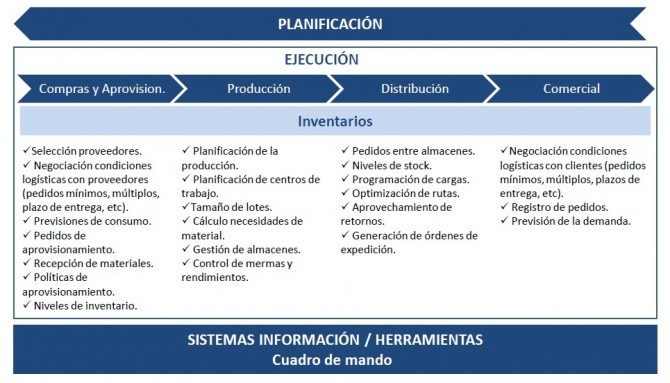

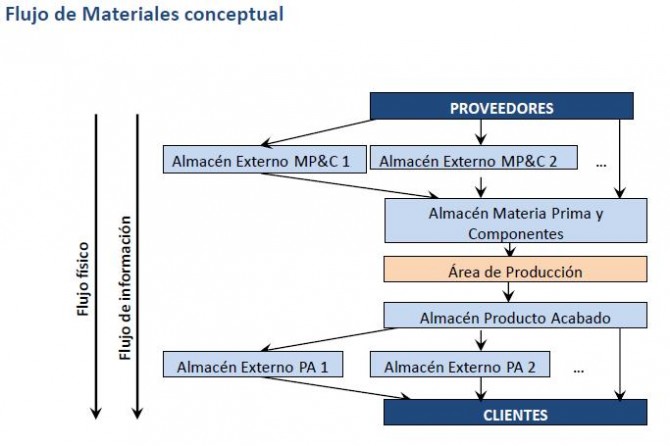

Desde una perspectiva muy práctica y vinculada al negocio agroalimentario, Julián, tras una breve introducción en la que repasó los aspectos conceptuales más generales de la cadena de suministro y cuyo patrón podemos ver repetido en multitud de empresas de diferentes sectores, pasó a analizar las particularidades y los aspectos críticos de la gestión de la cadena de suministro propias del sector agroalimentario.

Balancear factores para optimizar los costes

Desde esa perspectiva general inicial, la gestión de la cadena de suministro busca la optimización de toda cadena para poner a disposición del cliente productos y/o servicios en tiempo, calidad y coste adecuados. En este sentido, a nivel estratégico hay que conseguir balancear factores que nos permitan optimizar los costes a lo largo de la cadena, factores que ejercen muchas veces fuerzas opuestas y para los que hay que encontrar el punto de equilibrio, como son los costes de transporte, costes de inventarios, costes de fabricación, etc.

La gestión más importante es la seguridad alimentaria

Sobre los aspectos más característicos en la gestión de la cadena de suministro en empresas agroalimentarias, el primero y más relevante es la seguridad alimentaria. Esto tiene que ver con la peligrosidad que puede conllevar para el consumo humano productos en los que por ejemplo se ha utilizado algún componente o cantidad de este no recomendable, por incidencias en alguno de los procesos que se han aplicado, etc. En estos casos evitar que el producto llegue al consumidor es fundamental, y para lograrlo las empresas han de incorporar en sus sistemas de gestión normas y estándares de seguridad que además deben auditarse y certificarse.

La alta exigencia de seguridad alimentaria, según nos comenta Julián, marca en gran medida la gestión, ya que esta se suma a los objetivos de tiempo, calidad y coste. La herramienta clave para garantizar la seguridad alimentaria en las que se basan todos los estándares y normativas es la metodología APPCC (Análisis de Peligros y Puntos de Control Críticos). Una práctica habitual es la validación del producto al finalizar cada fase o proceso, de esta manera no podrá avanzar al proceso siguiente un producto que no ha superado las pruebas o cuyos valores se desvíen de los límites críticos.

La trazabilidad, otro aspecto fundamental

Otro aspecto fundamental y relacionado directamente con la necesidad de mantener altos estándares de calidad es la trazabilidad. La empresa agroalimentaria debe poder reconstruir la historia, recorrido o aplicación de un determinado producto. Esto es, tanto la composición y origen de sus componentes, como los procesos y transformaciones aplicadas al producto, así como la distribución y localización después de su entrega. De esta manera, ante cualquier crisis, la trazabilidad permitirá localizar tanto el origen como el destino, pudiéndose actuar para evitar el riego o minimizar su impacto. Para hacer posible y eficiente esa trazabilidad, es posible recurrir a diferentes tecnologías y software especializado, que nos permite rastrear con precisión el camino que recorre un producto en la cadena de suministro.

¿Cuáles son los métodos del trabajo con materias perecederas?

Otro elemento diferenciador del sector es en general el trabajo con materias perecederas, por lo que se hacen necesarias ciertas condiciones de conservación, tratamiento y manipulación. Asegurar las condiciones óptimas de almacenamiento que permitan la adecuada conservación del producto va a ser aspecto fundamental en la gestión de nuestra cadena. Actualmente contamos con variedad de tecnologías de conservación y es un campo en el que se investiga y desarrolla constantemente. Por citar algunos métodos: el frío (refrigeración, congelación, ultracongelación), el calor (pasteurización, uperisación o esterilización), deshidratación, desecación, liofilización…

La dificultad de las zonas geográficas o “de temporada”

A los anteriores hay que sumar también la dificultad en ocasiones de garantizar la disponibilidad de las materias primas, disponibles únicamente en ciertas zonas geográficas, o son “de temporada”, o afectados por variaciones climáticas, etc, y sujetos además en muchos casos a un cambio de divisa variable. Por tanto, tenemos que gestionar dichos aspectos para minimizar los riesgos de falta de suministro de las materias primas y de su variabilidad en el precio. Algunas estrategias útiles en este punto, pasan por diversificar proveedores y orígenes, mantener stocks de seguridad, manejar herramientas financieras, etc.

No podemos trasladar esta variabilidad al cliente, con el que tenemos un compromiso de disponibilidad en tiempo, coste y calidad. Para ser competitivos y mantener ese compromiso, tendremos que utilizar periodos más o menos amplios a la hora de fijar acuerdos y realizar una planificación lo suficientemente amplia y afinada para garantizar el suministro.

La importancia de los sistemas de información adecuados

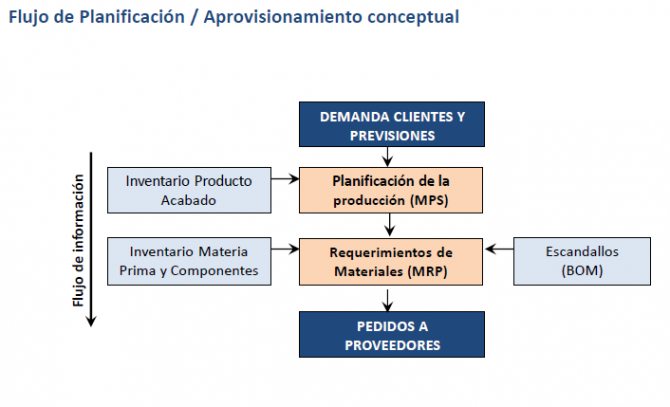

Por último, para una adecuada gestión de la cadena es necesario controlar los flujos de materiales y de información. En este punto es imprescindible disponer de sistemas de información adecuados y correctamente configurados, que garanticen agilidad con la información necesaria y útil. Para esto es fundamental definir bien qué información necesitamos y cual es accesoria, además de seleccionar bien al proveedor que nos implante soluciones tipo ERP.

Las empresas agroalimentarias, en líneas generales, se han profesionalizado mucho en los últimos años, esto se ha producido en parte gracias a absorber en sus estructuras profesionales altamente cualificados de otras industrias, como por ejemplo del sector automoción, como consecuencia de la deslocalización que ha sufrido este reciente. Pero hoy en día el sector puede ser ejemplo también para otros en aspectos en los que su gestión es muy avanzada, por ejemplo la gestión de los riesgos en seguridad alimentaria.

La presentación utilizada por Julián está disponible para los socios en la Know Box en el apartado del Foro de Productividad.

El próximo encuentro del foro será el próximo martes 9 de diciembre a las 19 horas en la Sede de Antiguos Alumnos UPV (C/ Don Juan de Austria, 38 entresuelo 2 – 46002 Valencia) y contaremos con Cristina Quesada (TPM Coordinator en Heineken Spain) quién nos contará las claves y los riesgos de la implantación de TPM.