Lo que se inició hace más de 40 años en Japón como un sistema de Mantenimiento Productivo Total (Total Productive Maintenance) se ha ido transformando y evolucionando hasta convertirse en Gestión Productiva Total (Total Productive Management).

¿Qué es TPM?

- La implicación de todas las personas de la organización y el ajuste de sus competencias a lo que la empresa necesita (right person in the right place). En este sentido, TPM no es algo en lo que solo participan los que tienen responsabilidad en la gestión, sino que se extiende a todos los niveles de la organización, desde la alta dirección hasta la línea de producción. En este sentido, la propia búsqueda de la eliminación de pérdidas se realiza en grupos de trabajo enfocados al sistema productivo, y TPM es también en esencia Trabajo en Equipo.

- La mejora ha de ser continua a lo largo del tiempo, no es algo puntual, sino que va a marcar profundamente la cultura de la organización y se va a interiorizar como parte del trabajo. Dentro de esta cultura todos los empleados están familiarizados con el concepto de pérdidas y la necesidad de su reducción, siendo una responsabilidad más dentro de sus funciones. Cuando pretendemos implantar TPM en una organización hemos de ser conscientes que habrá que enfrentarse a resistencias al cambio y tendremos que abordar estrategias de Change Management.

- Sostenible, las mejoras han de ser, no solo posibles sino rentables y capaces de generar el ahorro suficiente para cubrir la inversión que supone su implantación y, además, generar ahorros que podremos utilizar en introducir otras mejoras. En su caso la mayoría de mejoras generan ahorros por encima del coste de ejecución en el primer año y no se implementan mejoras que no tengan garantías de generar retornos más allá de 3 años. En definitiva el ahorro interno se traduce en más posibilidades de autofinanciación y con ella ahorros también por reducción de costes en la financiación externa. Podríamos decir que TPM es una suerte de búsqueda del tesoro de puertas para adentro de nuestra fábrica y, en esa búsqueda, vamos a centrarnos en localizar las mejoras que realmente son un tesoro y nos van a proporcionar grandes ahorros, priorizándolas.

- Es un enfoque centrado en costes, la reducción de pérdidas a través de la mejora interna de la organización.

- Es transversal y afecta a todos los procesos de la cadena de valor y las mejoras se retroalimentan de otras mejoras y se extienden transversalmente a todos aquellos procesos en los que es posible, viable y rentable extenderlas, multiplicando su efecto dentro de la organización.

Generar un sistema de prevención de pérdidas para evitar las pérdidas

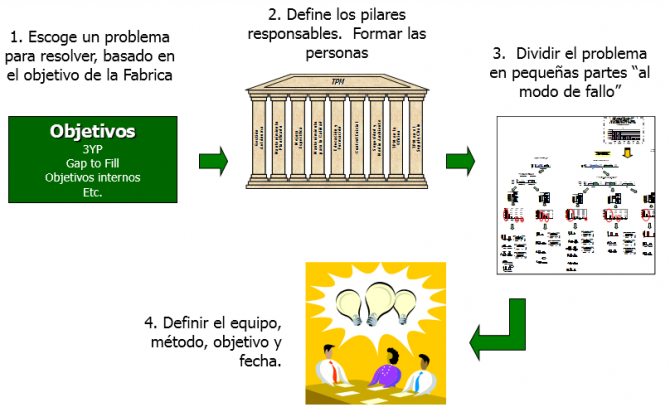

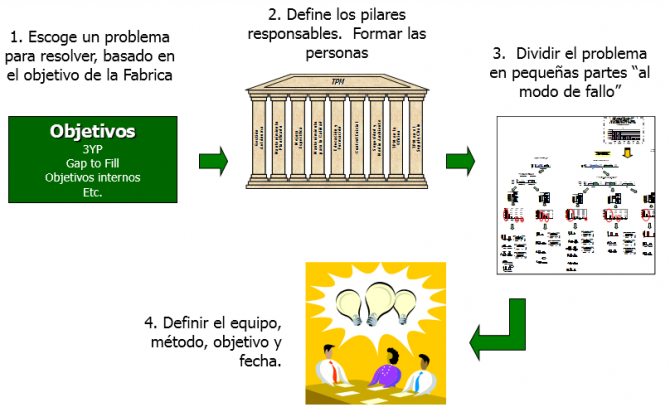

Tras esta visión general, Cristina hizo una revisión de cada una de las herramientas y metodologías que siguen los Pilares y los Equipos de Mejora, desde las Etiquetas y el análisis de los 5 Por Qués, hasta los Puntos de Alarma o metodología Kaizen.

La elección de las herramientas siempre estará basada en la naturaleza y complejidad del problema de pérdidas a resolver.

Finalmente pudimos conocer de primera mano cómo es el sistema de auditorías TPM en la compañía y su despliegue en los distintos niveles de la misma.