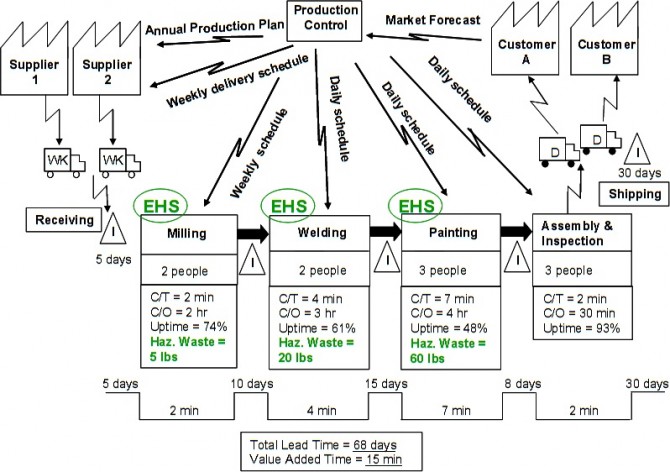

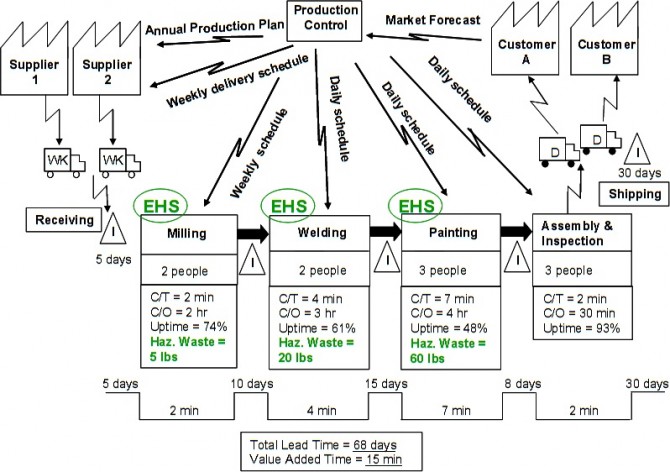

Si hay algo que se pone de manifiesto al elaborar un Value Stream Map del proceso actual que seguimos para poner un producto o servicio a disposición del cliente, es la cantidad de acciones, movimientos de mercancías, almacenes intermedios… en definitiva la cantidad de cosas que no aportan verdadero valor al producto o servicio y que, sin embargo, aparecen representadas en el mapa porque se están ejecutando así.

Representamos primero el proceso real, para después analizarlo en detalle y proponer las mejoras y cambios más oportunos. No se puede elaborar este primer mapa en un despacho o entrevistando a los que participan en el proceso en cuestión, una de las claves para hacerlo bien es hacerlo a pie de fábrica, observando de manera directa qué está sucediendo realmente para plasmarlo en el mapa.

Otra de las cuestiones que pone de manifiesto el VSM son los tiempos. Se detallan perfectamente los tiempos de las acciones de proceso que aportan valor y los que no. En el ejemplo de la imagen podemos ver que el tiempo total de entrega es de 68 días y el tiempo en el que se está efectivamente añadiendo valor al producto es de 15 minutos.

El VSM nos permite, además de entender toda la cadena de valor, detectar áreas de mejora haciendo visibles los desperdicios en sus distintas formas. Por ejemplo nos ayudará a detectar cuellos de botella, que producirán esperas innecesarias en fases posteriores.

Otro aspecto clave trabajado en el foro es que lo ideal es hacer el VSM sobre una familia de productos, buscando siempre la simplicidad y la operatividad, generando autonomía para los empleados.

En el caso trabajado en este encuentro del foro elaboramos el VSM de una empresa del sector textil con tres procesos principales: Pegado, Cosido y Empaquetado. Del análisis de la situación real se extrajeron varias áreas de mejora, como por ejemplo:

- Exceso de materia prima para algunas gamas de producto en el almacén de materia prima, que dificulta el movimiento de las mercancías dentro de la planta.

- Escasez de materia prima para la fase de cosido, que genera un exceso de mercancía esperando.

- Problemas de calidad con incumplimientos de los tiempos de secado entre la fase de pegado y la de cosido.

Cada uno de estos problemas detectados conlleva la necesidad de puesta en marcha de mejoras mediante herramientas lean.

Tal como se comentó en el foro y en casos anteriores, los VSM son perfectamente aplicables a entornos administrativos, en los que las personas tendemos a adueñarnos de determinadas actividades que no necesariamente aportan valor y que además suelen duplicarse con frecuencia.